在冷鏈物流行業高速發展的背景下,冷庫作為保障食品、醫藥等商品品質的核心設施,其能耗問題日益凸顯。數據顯示,我國冷庫年耗電量超過1500億千瓦時,占工業用電總量的8%,而通過能效優化改造,部分企業已實現綜合節能率超40%。這場以技術升級為核心的綠色革命,正在重塑冷鏈產業的成本結構與生態價值。

一、能效優化改造的三大核心路徑

1. 制冷系統精準調控

傳統冷庫常因設備老化、參數固化導致能耗虛高。某水產冷庫通過將3臺定頻壓縮機替換為變頻機組,配合電子膨脹閥精準控制制冷劑流量,使月均電費從4.2萬元降至2.7萬元。更先進的解決方案采用多級壓縮與復疊式制冷技術,例如在-40℃超低溫庫中,通過二級壓縮系統將能效比(COP)從1.8提升至2.5。

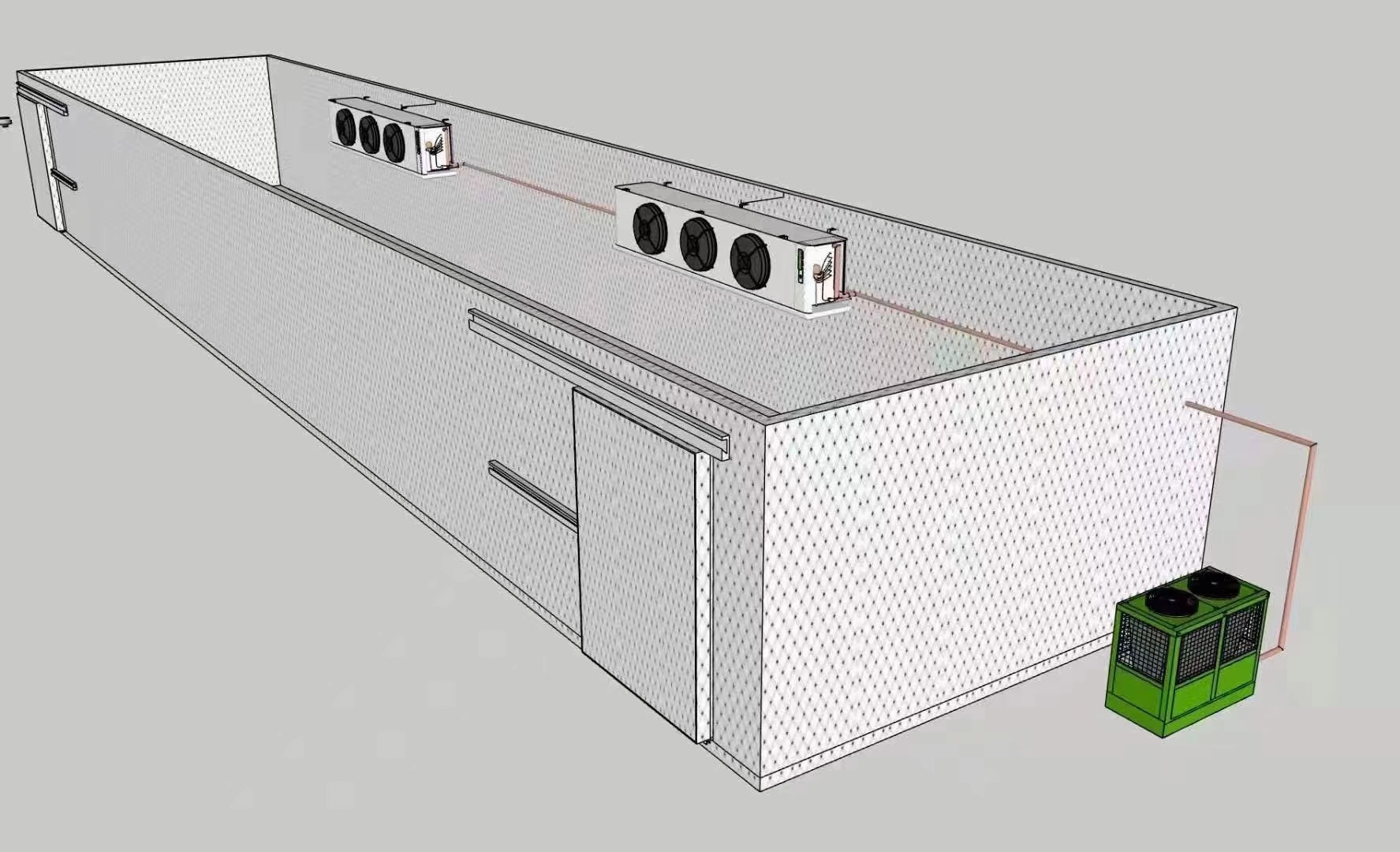

2. 保溫結構系統性升級

冷量泄漏是能耗居高不下的隱形殺手。某果蔬冷庫改造案例顯示,將100mm聚氨酯庫板增厚至150mm,配合快速卷簾門與風幕機,使冷量損失率從35%降至18%。新型真空絕熱板(VIP)的應用更將導熱系數降至0.004W/(m·K),僅為傳統材料的1/10。

3. 智能控制系統深度賦能

物聯網與AI技術的融合,正在重構冷庫運行邏輯。某物流企業部署的智能平臺,通過200+個傳感器實時采集溫濕度、設備狀態等數據,結合機器學習算法動態調整制冷策略。系統上線后,化霜能耗降低62%,設備故障率下降41%,年節省運維成本超80萬元。

二、技術突破驅動能效躍遷

余熱回收技術的產業化應用,為冷庫開辟了第二收益曲線。中型冷庫通過冷凝熱回收裝置,每日可生產55℃熱水15噸,滿足員工生活與車間清洗需求,年替代燃氣費用12萬元。更前沿的吸收式制冷技術,利用廢熱驅動制冷循環,在化工園區冷庫中實現“零電耗”制冷。

自然冷源利用在北方地區展現出巨大潛力。某冷鏈基地冬季采用新風預冷系統,結合相變材料蓄冷裝置,使制冷機組運行時間縮短60%,單位容積能耗降至0.35kW·h/(m3·d),達到國際先進水平。

三、全生命周期管理構建可持續生態

能效優化并非一次性工程,而是需要貫穿設計、施工、運維的全周期管理。專業服務商提供的EPC總包模式,通過模塊化設計將建設周期縮短40%,配合終身運維服務確保系統始終處于最佳狀態。某生物醫藥冷庫改造項目,通過建立設備健康檔案與預測性維護模型,將計劃外停機次數從年均12次降至2次,保障了價值2億元藥品的安全存儲。

當某國際冷鏈巨頭通過能效優化將單噸貨物存儲成本降至0.8元/天時,這場綠色革命的商業價值已無需贅述。更深遠的影響在于,它推動著冷鏈產業從“能耗大戶”向“零碳典范”轉型。隨著氫能制冷、磁懸浮壓縮機等顛覆性技術的成熟,未來的冷庫將不僅是商品保鮮的場所,更將成為區域能源網絡的智能節點,在碳中和的征程中書寫新的產業傳奇。